首頁 >> 新聞中心 >> 企業新聞 >> 感應加熱應用在電機熱裝設備中的優勢

感應加熱應用在電機熱裝設備中的優勢

作者: 廣東江信電子科技有限公司 發表時間:2025-08-29 09:43:06 瀏覽量:143【 小 中 大 】

在電機制造與維修過程中,常常需要將電機定子與轉子、軸承與軸等部件進行緊配合安裝。由于這些零部件精度高、硬度大,采用機械強行壓裝容易損傷表面精度甚至造成裂紋,因此行業普遍采用“熱裝工藝”。所謂熱裝,即通過加熱零件(如電機轉子、軸承內圈),使其內孔產生熱膨脹,從而便于與軸或定子快速裝配并在冷卻后形成牢固的過盈配合。在諸多加熱方式中,感應加熱因其高效、節能與可控性強,逐漸成為電機熱裝設備的主流選擇。

一、高效節能,升溫速度快

感應加熱利用電磁感應原理,通過交變磁場在金屬工件內部產生渦流,從而實現快速加熱。與傳統火焰加熱或電阻爐加熱相比,其熱效率明顯更高,能夠在短時間內將零件加熱到所需溫度。例如一個幾公斤重的軸承,僅需幾十秒即可完成均勻加熱,大大提高了裝配效率。這種快速升溫特性,不僅縮短了生產周期,也減少了能源消耗,符合現代制造業節能降耗的要求。

二、加熱均勻,質量更有保障

在電機熱裝過程中,零件的加熱均勻性直接關系到裝配后的緊固可靠性。傳統加熱方式往往存在外部過熱、內部溫升不足的現象,導致裝配過程中出現偏斜或損傷。而感應加熱屬于“體加熱”,能量直接在金屬內部產生,因此整體升溫均勻,溫差較小,不會因局部過熱導致金相組織變化或硬度降低。這使得熱裝后的配合面更加緊密,使用壽命更長。

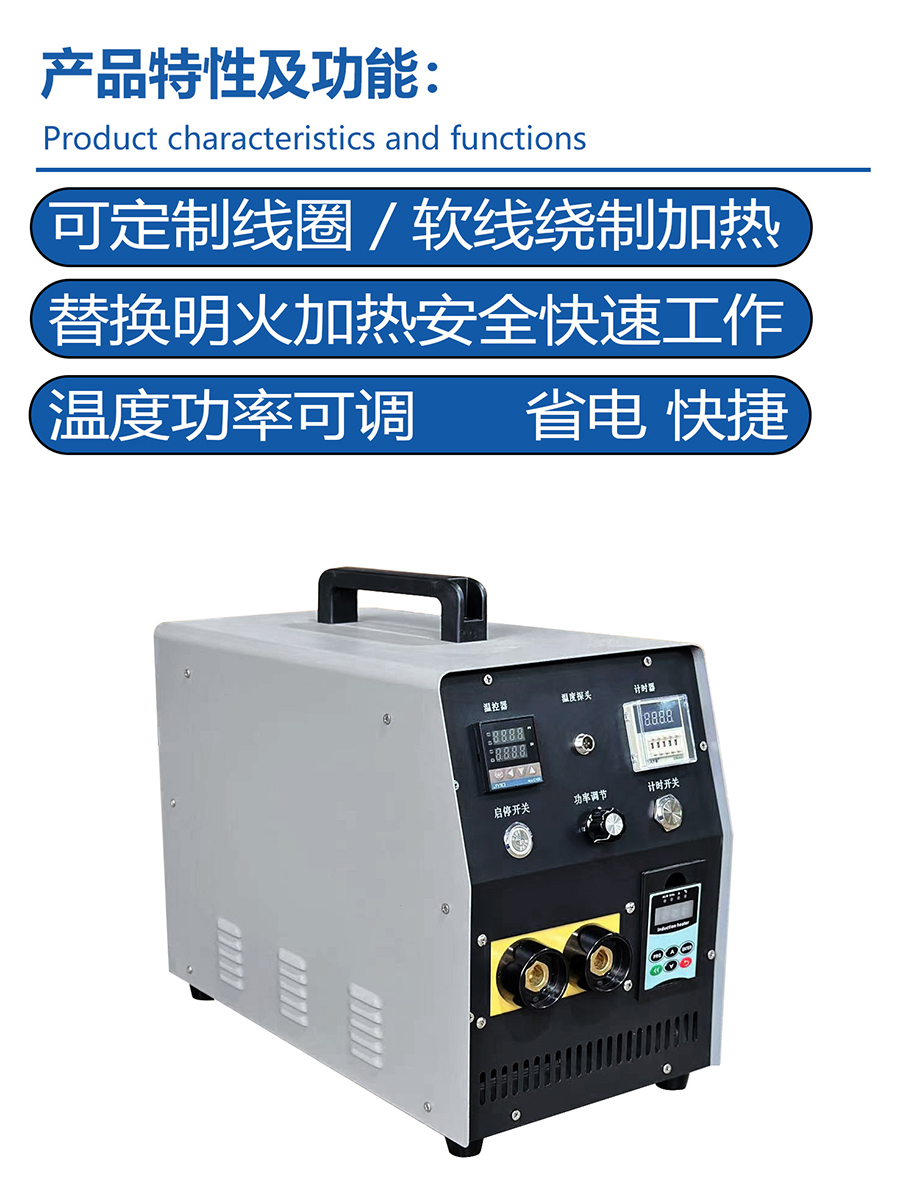

三、溫度可控,自動化程度高

感應加熱設備通常配備溫度傳感器與智能控制系統,可對加熱溫度與時間進行精確控制。例如可設定零件加熱至150℃后自動停止加熱并保持溫度,避免過熱導致尺寸變化或材料性能下降。這種精確控制能力,使電機熱裝過程更加標準化和可復制,減少人為誤差,提升裝配一致性。同時,配合自動上下料裝置,還能實現流水線式作業,大幅度提高生產效率。

四、綠色環保,工作環境友好

相比于明火加熱,感應加熱沒有燃燒廢氣和明火,不會產生煙塵與有害氣體,改善了生產環境,降低了對操作工人的健康影響。同時設備運行噪音小、能量利用率高,符合綠色制造和環保生產的趨勢。對于需要長期批量生產的電機制造企業,這種清潔、安全的加熱方式尤其具有優勢。

五、適應性強,應用范圍廣

感應加熱設備適用于不同尺寸、不同材質的電機零部件,能夠靈活調整加熱線圈形狀和加熱功率,以適應各種熱裝需求。無論是小型電機的微型軸承,還是大型電機的轉子鐵芯與軸套,都可以實現快速、可靠的加熱裝配。這種廣泛的適用性,使得感應加熱成為電機制造和維修企業的重要工藝裝備。

六、安全可靠,降低損耗

傳統熱裝方式中,由于加熱不均勻或溫度控制不當,容易造成零件退火或表面損傷,影響其性能。而感應加熱因其精確的控制和均勻的加熱效果,能夠有效避免零件因過熱產生變形和損壞,降低報廢率。同時,由于熱裝過程中無接觸、無明火,安全性更高,避免了工傷隱患。

結論

總體而言,感應加熱應用在電機熱裝設備中,憑借高效節能、加熱均勻、溫度可控、環保安全以及適應性強等優勢,極大地提升了電機裝配的質量與效率,已成為現代電機制造行業的首選工藝方案。隨著智能化與自動化的發展,感應加熱熱裝設備還將進一步向精密化與柔性化方向發展,為電機行業帶來更高水平的制造能力與市場競爭力。